当社の強み

当社主導での製品製作

製品の製作は、製造活動の初めから終わりまで、全て当社主導でハンドリングしています。そうすることで製品製作のノウハウを社内に蓄積が可能となり、お客様のご要望に高いレベルで反応することができます。製品製作の際の落とし穴も予見でき、製作トラブルのリスクも大幅に低減できます。

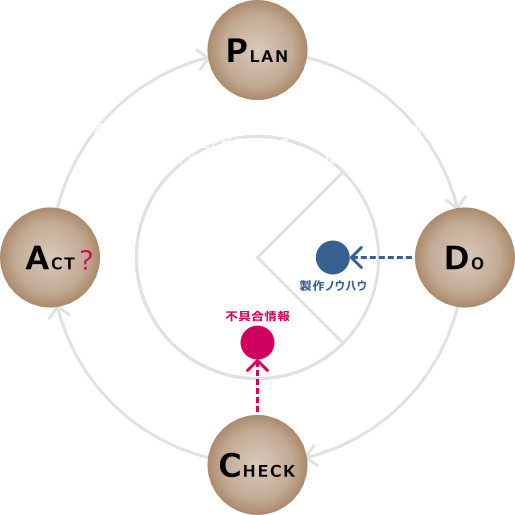

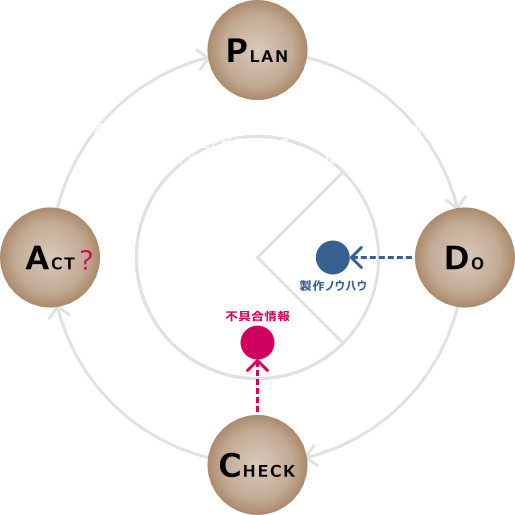

仮にサンプル製作をアウトソーシングしたとします。すると、製作ノウハウと不具合情報は異なる企業に分散して蓄積されてしまいます。サンプル製作のPDCAを考えた場合、ActとPlanの適切な実行により製作トラブルのリスクを低減するためには、製作ノウハウと不具合情報を関連付けて管理することが重要となります。

商流を考慮した場合、メーカー側が不具合情報に加えて製作ノウハウも管理することが望ましいでしょう。しかし、製作ノウハウは他社との差別化を生む重要な情報資産ですから、情報開示の同意が得られなかったり、情報管理の複雑化によるコストの冗長化などが起こってしまうかもしれません。

商流を考慮した場合、メーカー側が不具合情報に加えて製作ノウハウも管理することが望ましいでしょう。しかし、製作ノウハウは他社との差別化を生む重要な情報資産ですから、情報開示の同意が得られなかったり、情報管理の複雑化によるコストの冗長化などが起こってしまうかもしれません。

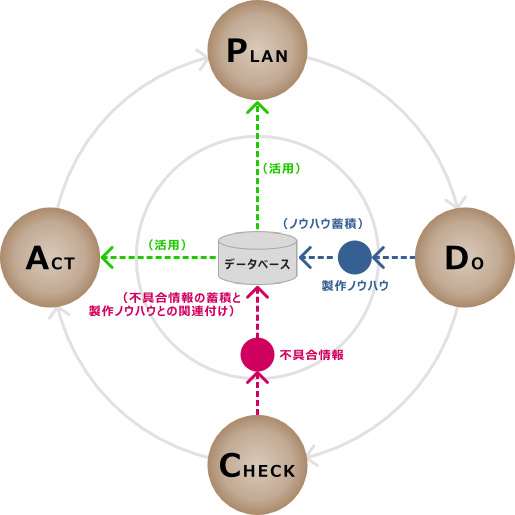

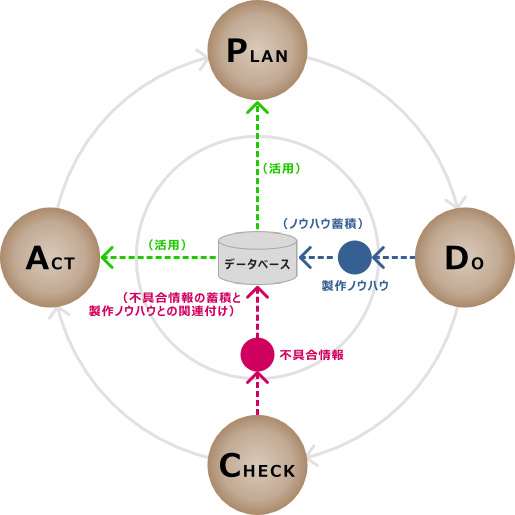

その点当社は、長年にわたり自分たちで作りを理解することに労力を費やしてきました。またITシステムの活用により、不具合情報と製作ノウハウの関連付けも適時データベース化しています。

データベースに蓄積された情報を活用することにより、適切にAct、Planを実行し、結果として製品に不具合が生じるリスクの低減を当社では実現しています。

データベースに蓄積された情報を活用することにより、適切にAct、Planを実行し、結果として製品に不具合が生じるリスクの低減を当社では実現しています。

仮にサンプル製作をアウトソーシングしたとします。すると、製作ノウハウと不具合情報は異なる企業に分散して蓄積されてしまいます。サンプル製作のPDCAを考えた場合、ActとPlanの適切な実行により製作トラブルのリスクを低減するためには、製作ノウハウと不具合情報を関連付けて管理することが重要となります。

その点当社は、長年にわたり自分たちで作りを理解することに労力を費やしてきました。またITシステムの活用により、不具合情報と製作ノウハウの関連付けも適時データベース化しています。

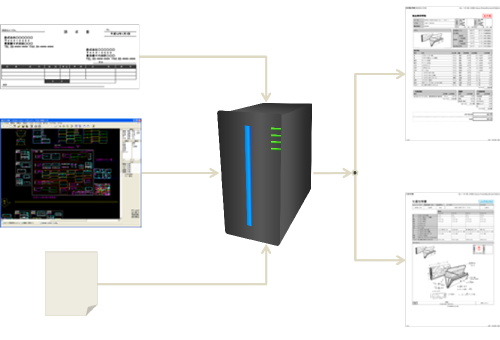

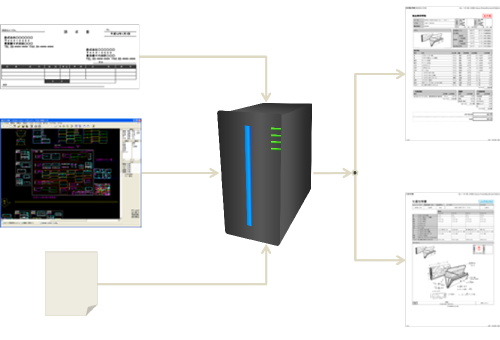

ITシステム導入による業務効率化・標準化

当社では、製品の設計、部材管理、見積、生産管理、コスト管理等にITシステムを利用し、業務を効率化しています。その恩恵として、より厳格な見積りの提示や生産事故発生リスクの低減、製品の仕様変更などへの迅速な対応が可能となります。

例えば、初回サンプル製品をレビューの結果、仕様変更が必要となった場合でも、仕様変更情報のみをITシステムに反映するだけで、見積などの情報が自動で再計算されます。結果として、お客様が必要とする情報を厳格かつ早期に提供することができます。また万が一お客様側で製品仕様情報を消失された場合であっても、当社のITシステム上に保管されている生産仕様情報をお客様に開示することにより、製品仕様情報をご再生いただけます。

例えば、初回サンプル製品をレビューの結果、仕様変更が必要となった場合でも、仕様変更情報のみをITシステムに反映するだけで、見積などの情報が自動で再計算されます。結果として、お客様が必要とする情報を厳格かつ早期に提供することができます。また万が一お客様側で製品仕様情報を消失された場合であっても、当社のITシステム上に保管されている生産仕様情報をお客様に開示することにより、製品仕様情報をご再生いただけます。

またITシステムの導入・活用により当社業務の標準化が容易となり、お客様の契約情報から製品仕様や見積りなどの業務に必要となる情報を、当社のいずれの営業担当者でも追跡できるるようになりました。そのため、仮に当社担当者が何らかの理由により長期離脱を余儀なくされた場合でも、別の担当者によるスムースな引き継ぎを行えます。つまり、ITシステムの活用は業務効率化・標準化にとどまらず、当社BCPの一端も担っています。

またITシステムの導入・活用により当社業務の標準化が容易となり、お客様の契約情報から製品仕様や見積りなどの業務に必要となる情報を、当社のいずれの営業担当者でも追跡できるるようになりました。そのため、仮に当社担当者が何らかの理由により長期離脱を余儀なくされた場合でも、別の担当者によるスムースな引き継ぎを行えます。つまり、ITシステムの活用は業務効率化・標準化にとどまらず、当社BCPの一端も担っています。